Paraboot - L'excellence française

/Paraboot

Visite guidée au coeur de leur usine iséroise

Les fabricants de chaussures français se comptent sur les deux mains. Les très bons sur quelques doigts. Paraboot en fait partie. Cette marque française de chaussures mythique rayonne mondialement depuis plusieurs décennies.

Chose exceptionnelle, nous avons eu la chance de pouvoir visiter leur usine flambant neuve située à Saint-Jean-de-Moirans dans le département de l’Isère ! Quelle fierté d’avoir pu visiter l’un des plus beaux fabricants de chaussures au monde, à quelques heures de chez nous.

La visite s’est déroulée en 3 étapes. Nous avons d’abord fait une visite au musée de la marque, une pièce qui regroupe les paires les plus emblématiques du développement de Paraboot et de Galibier. Dans un deuxième temps, nous avons visité l’entrepôt et vu la plupart des cuirs utilisés. Pour finir, l’après-midi, nous avons pu voir toutes les étapes de la fabrication des paires Paraboot.

A l’issue de la visite nous étions tous d’accord, Thomas, Mathieu et Marcos : nous aimons encore plus Paraboot. C’est indéniablement une très belle entreprise à tous les niveaux. Humain, environnemental, savoir-faire et surtout, des chaussures vraiment haut de gamme.

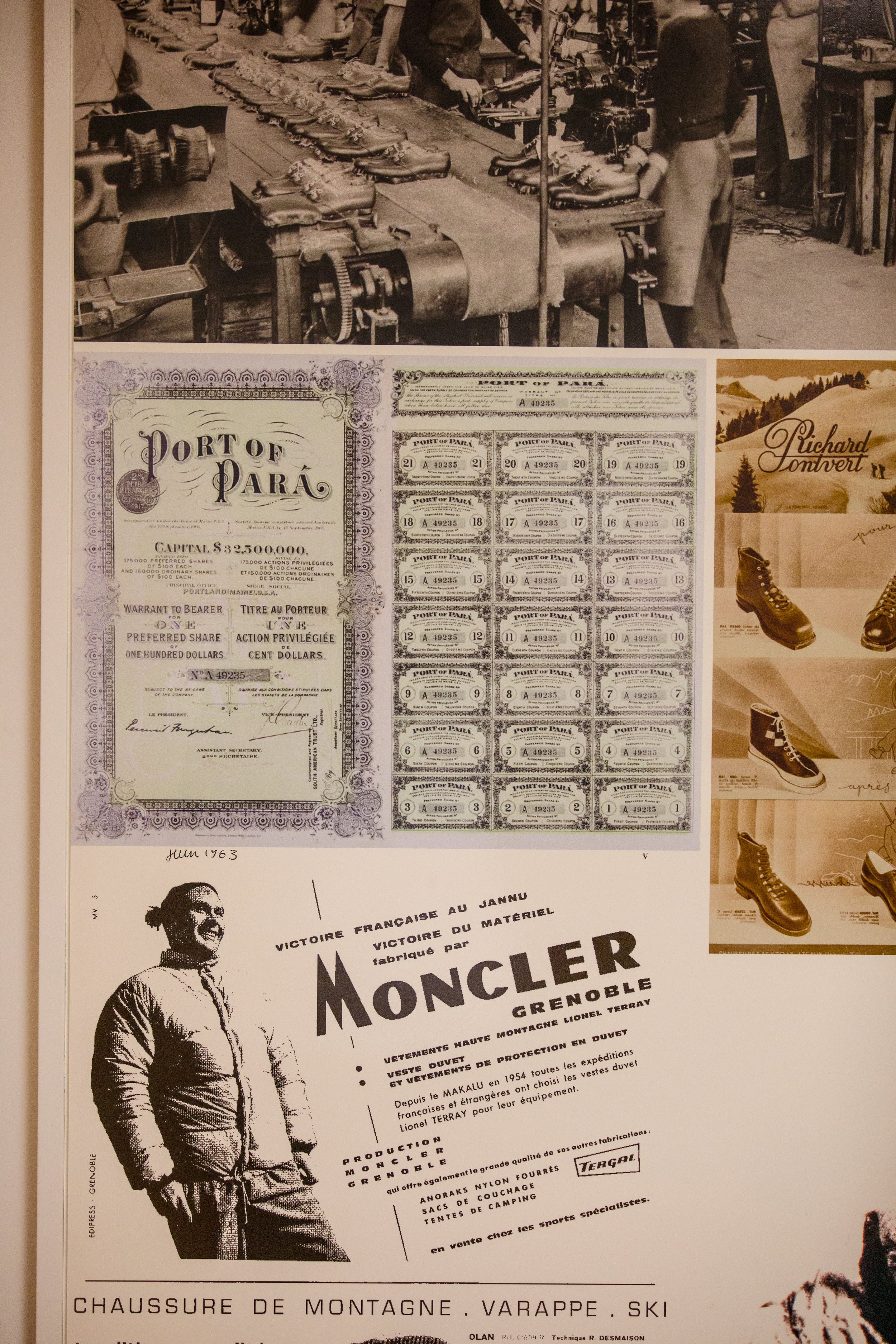

VISITE DU MUSÉE - histoire

Tout commence avec Rémy Richard, fils de paysan qui devient cordonnier au début du XXe siècle. Ayant le goût de l’aventure, il part aux États-Unis en 1920 sans parler un mot d’Anglais avec juste un passeport, trois francs six sous et une malle, toujours visible au musée. C’est lors de ce voyage que Rémy Richard remarque que les Américains portent en ville des sorte de chaussettes en caoutchouc par-dessus leurs chaussures afin de les protéger de l’humidité. Ces chaussures sont appelées boots par les Américains. Naîtra l’idée dans sa tête de faire une chaussure en cuir montée de semelles en caoutchouc.

Mais pour cela, il lui faut trouver la matière première, le latex. C’est au port de Para - qui n’existe plus mais qui était situé au niveau de Manaus au Brésil dans la région Amazonienne - qu’il la sourcera.

C’est aussi de là que vient le nom de la marque ParaBoot, car Paraboot est d’abord le nom de la semelle qui équipe les chaussures de la Manufacture Extra. De fil en aiguille, le nom sera repris pour celui de la marque de chaussures. Elle est déposée en 1927. Ce travail de vulcanisation, unique en France, Paraboot le conserve toujours.

Une « Paraboot » est donc dès son origine une chaussure de cuir munie d’une semelle en caoutchouc.

Mais à son retour en France après son voyage aux États-Unis, Rémy Richard crée d’abord la marque Galibier*. Nous sommes en 1922. C’est le début du travail du cramponnage sur des bandes de caoutchouc. La marque possède d’ailleurs toujours des exemples des premières chaussures de montagne et de travail - le brodequin. Avec une semelle en bois dans un premier temps, puis les premiers moulages de semelle en caoutchouc dans un deuxième temps. À cette époque, dans le courant des années 30, et à l’image de ce que faisait déjà la marque Aigle, Paraboot proposait même des bottillons en caoutchouc.

*Vous avez d’ailleurs peut être déjà lu cette anecdote dans l’Express au sujet de Galibier ?

Par l'intermédiaire du cabinet de Jack Lang, le président a souhaité le remplacement de ses vieilles chaussures de marche. Problème: le modèle n'était plus fabriqué depuis de longues années. Devant l'insistance élyséenne, le patron du Vieux Campeur a obtenu que les usines Galibier remettent en route des machines abandonnées. Pour plus de sécurité, six modèles, de pointures différentes, ont été façonnés. Galibier les a facturé 10 000 F pièce (1 500 €). Le président était ravi ; le Vieux Campeur n'a jamais osé envoyer sa note à l'Elysée...

1945 marque la naissance de Michel Richard, le président actuel de l’entreprise. Mais c’est aussi la sortie de la Seconde Guerre mondiale. L’entreprise souhaite alors fabriquer des chaussures simples, solides et sans trop de fioritures. C’est la naissance de modèles emblématiques avec la Morzine en 1943 et la Michael en 1945. Michael est une référence à Michel (Richard). Au sortir de la Guerre, il était de bon ton d’américaniser les prénoms. Ce modèle reste aujourd’hui encore le plus fabriqué et le plus vendu de la maison. Un indispensable.

D’autres modèles se développent en parallèle comme la « Élevage », une bottine montante au cousu norvégien, afin de satisfaire certains corps de métier.

Les années 1950-1960 sont marquées par le développement de la marque Galibier avec les découvertes des faces Nord des plus hauts sommets du monde, tels l’Everest ou le Mont Blanc. Les grandes figures de l’alpinisme viendront s’équiper directement à l’usine comme René Desmaison, Paul-Emile Victor ou encore Haroun Tazieff. Ils permettront à la marque de développer des produits répondants aux spécificités de la haute montagne. Pour autant, Paraboot reste plus axé campagne et agriculture. Le développement de Galibier à l’international se fait essentiellement aux États-Unis, au Canada et en Italie.

Les années 1980 marquent d’ailleurs l’augmentation des exportations vers les États-Unis mais aussi le début d’une période difficile pour la marque. Avec les différentes privatisations d’entreprises et réglementation du travail mises en place par François Mitterrand en France ainsi que l’arrivée au pouvoir de Ronald Reagan aux Etats-Unis, et sa mise en place d’une politique de l’offre, le dollar s’effondre passant de 10 à 4 francs. L’entreprise se retrouve au bord du gouffre et en dépôt de bilan.

La marque rebondit grâce notamment au modèle Michael qui connait un vif engouement. Cette tendance marquera l’avènement de la Michael en ville. S’en suivront le développement des modèles Chambord, Avignon...que nous affectionnons beaucoup.

À la fin des années 1980, c’est l’essor du marché Japonais. Ce développement continuera au cours des années qui suivront jusqu’à devenir aujourd’hui l’un des principaux marchés de Paraboot. Une reconnaissance quand on sait l’exigence et l’attachement des Japonais au savoir-faire !

LES COLLABORATIONS

Quelques mots sur les collaborations. Paraboot ne le met pas spécialement en avant mais elle a travaillé avec les plus belles marques du monde. Les modèles emblématiques de ces collaborations sont exposés au sein du musée de la marque. C’est par exemple le cas d’une très belle paire réalisée avec Hermès. Un mixte de Michael et de Morzine.

L’occasion pour nous de (re)découvrir la Morzine. Moins connue que la Michael, elle a souvent la préférence des connaisseurs. Elle a toujours été plus chère que la Michael notamment due à l’utilisation d’une peausserie plus noble. La peau provient en effet d’un veau né sous la mère (VSLM) et qui y restera pendant environ 2 ans. Cela donne un aspect moins rigide et plus souple au cuir. Sa patine sera également différente qu’un cuir de veau classique.

Pour la petite anecdote, la Morzine est parfois surnommée la « Para 3 bandes » en référence à ses 3 coutures sur le côté faisant penser à la signature Adidas.

Les cuirs utilisés

Nous avons passé deux heures à regarder les différents cuirs, leur main, leur finition, leur épaisseur**…Si Paraboot ne possède pas de tannerie, la marque a développé avec les années une très bonne expertise dans le cuir. Une nécessité, car une bonne chaussure c’est d’abord un bon cuir. Ceux de Paraboot proviennent majoritairement de France : de Degermann, une tannerie Alsacienne bien connue ou encore de chez Haas à l’image du Novonappa utilisé pour la Morzine ou du Suportlo pour la Michael, Chambord, Avignon…

Ils sont principalement 100% pleine fleur et sur chaque peau utilisée aucune couche de finition plastique n’est appliquée pour masquer les défauts. Pas de cuir rectifié. C’est aussi pour cette raison que l’on peut parfois observer de légères rides ou veines.

Au cours de ces échanges, on s’est également vite rendu compte que pour distinguer un bon cuir suédé cela se complique. Comment différencier à l’œil nu un cuir pleine fleur qui a été poncé d’une simple croûte de cuir ? Pas toujours facile voire impossible...La notion de confiance avec la marque est alors primordiale.

**entre 2.2 et 2.4mm pour les peaux utilisées par Paraboot

VISITE DE L’USINE

Nous avons pu voir toutes les étapes de fabrication et même de la maintenance des machines. Tout commence par la semelle, puis la découpe des cuirs, le montage de la tige, l’assemblage et enfin les étapes de finitions.

Quatre processus en particulier nous ont marqué au cours de cette visite.

1. La semelle

Premièrement la semelle. Un des seuls fabricants de chaussures au monde à ne pas sous-traiter la fabrication de ses semelles.

Historiquement, la marque a même inventé les semelles de montagne 11 ans avant Vitale Bramani, le créateur de Vibram.

La matière première (le caoutchouc) passe dans deux des imposantes presses qui équipent l’usine. Plus on chauffe la matière, plus elle devient dure, ce qui permet de jouer sur l’effet recherché, plus ou moins robuste et plus ou moins souple.

Détail intéressant, on notera que les semelles intermédiaires - indispensables pour durer - sont également équipées d’un cambrion en métal qui permet une bonne tenue de la chaussure.

2. La doublure flottante

Sur une paire haut de gamme, on a systématiquement ce qu’on appelle une doublure flottante. La doublure intérieure est uniquement piquée et non collée à la tige. Autrement dit, lorsque l’on laisse reposer sa paire après une journée de port, l’air va pouvoir circuler plus facilement à l’intérieur. La durée de vie de la chaussure est sensiblement accrue. Car l’ennemi du cuir, c’est l’humidité et la moisissure.

En effet, il y a 50 ans, il n’était pas rare que les gens portent les mêmes chaussures tous les jours. Ils n’alternaient pas pour que la paire puisse respirer, tout simplement car ils n’avaient pas plusieurs paires à faire tourner ! Les habitudes ont changé. Pour autant, les chaussures résistaient très bien. La doublure flottante permet justement de pallier ce problème.

3. La différence entre le jointé 45 et le jointé mur

L’une des spécialités de Paraboot sur la Chambord est le jointé 45. Il s’agit de la piqûre du plateau, réalisée à 45°. Un savoir-faire assez rare que peu de chausseurs maîtrisent.

Cela permet d’obtenir une couture très fine et discrète, un détail très prisé par les fins connaisseurs Japonais.

Elle se distingue du jointé mur, une couture beaucoup plus grossière..

4. La production de bottes sur mesure

Une usine qui est capable de produire en parallèle des paires sur-mesure, c’est forcément très bon signe. C’est le cas de Paraboot qui fabrique les bottes de parade de la Police.

À sa sortie d’école, chaque nouveau motard de la Police Nationale reçoit une paire de parade réalisée sur-mesure. Elle est donc ultra ajustée au départ et nécessite même ce qu’on appelle un « tire-botte » pour pouvoir l’enlever.

Au moment où nous visitions l’usine, un artisan de Paraboot travaillait par exemple sur une botte fabriquée initialement en 2017 et qui avait été retournée. Dans ce cas précis parce que le motard avait pris du muscle.

Lorsqu’elles reviennent, les bottes sont souvent très molles à cause des ports successifs. Pour leur redonner une forme et un galbe fixe, elles sont imbibées de colle et gardées 24h dans une sorte de four spécial afin de les rigidifier.

Pour réaliser ces bottes sur-mesure, des empreintes de pieds sont prises ainsi que quelques mesures de la jambe : jarret, mollet…Afin de coller au plus près au pied du client, jusqu’à 4 largeurs de formes – réalisées en charme, un bois très dur – par pointure sont proposées. Des morceaux de cuir peuvent ensuite être rajoutés si besoin pour coller au plus près aux dimensions des pieds des motards.

La suite en images.

La matière brute qui sert à fabriquer les semelles Paraboot

Cousu norvégien

Une Chambord Cordovan en cours de montage

Teinture de tranche

Découpage laser du cuir

Placement optimal des différentes parties à couper

Opération de piquage

Les bottes “classiques” de la Police, celles qui sont normées (protection de la malléole…) et utilisées au quotidien

Une ancienne machine qui permettait de mesurer la taille des peaux - en pied carré notamment.

Elle n’est aujourd’hui plus nécessaire, mais Paraboot l’a conserve en souvenir

Vous reconnaîtrez les sandales Ibéris

Spécifique aux Michael, l’utilisation d’un cuir à poil long - pony hair en anglais

Au moment où est prise la photo, le bottier - qui est Compagnon du Devoir - nous montre les différents points de mesures : oui c’est une botte sur-mesure pour la Police Nationale ! (voir notre paragraphe plus haut)

Les formes en bois utilisées pour les bottes sur-mesure

Les réparations client en cours

Dans le musée de la marque

La marque Galibier

Paraboot x Hermès modèle Morzine

Une paire en python réalisée en collaboration avec Mugler

Le caoutchouc, une spécialité chez Paraboot

Semelle intermédiaire, composante clé d’une chaussure Haut-de-Gamme. Vous remarquerez le Cambrion - il est en métal sous le plastique.

Les bureaux Paraboot

Le four qui permet de fixer la forme souhaitée des bottes sur-mesure

Fabrication des semelles extérieures et des semelles intermédiaires