Pitti Uomo 109

/Chaque année, c’est le même rituel. Alors que le tout-Florence s'agite dans la Fortezza da Basso, nous sommes des milliers à vivre le Pitti Uomo 109 par procuration, les yeux rivés sur nos écrans. On scrute, on zoome, on analyse.

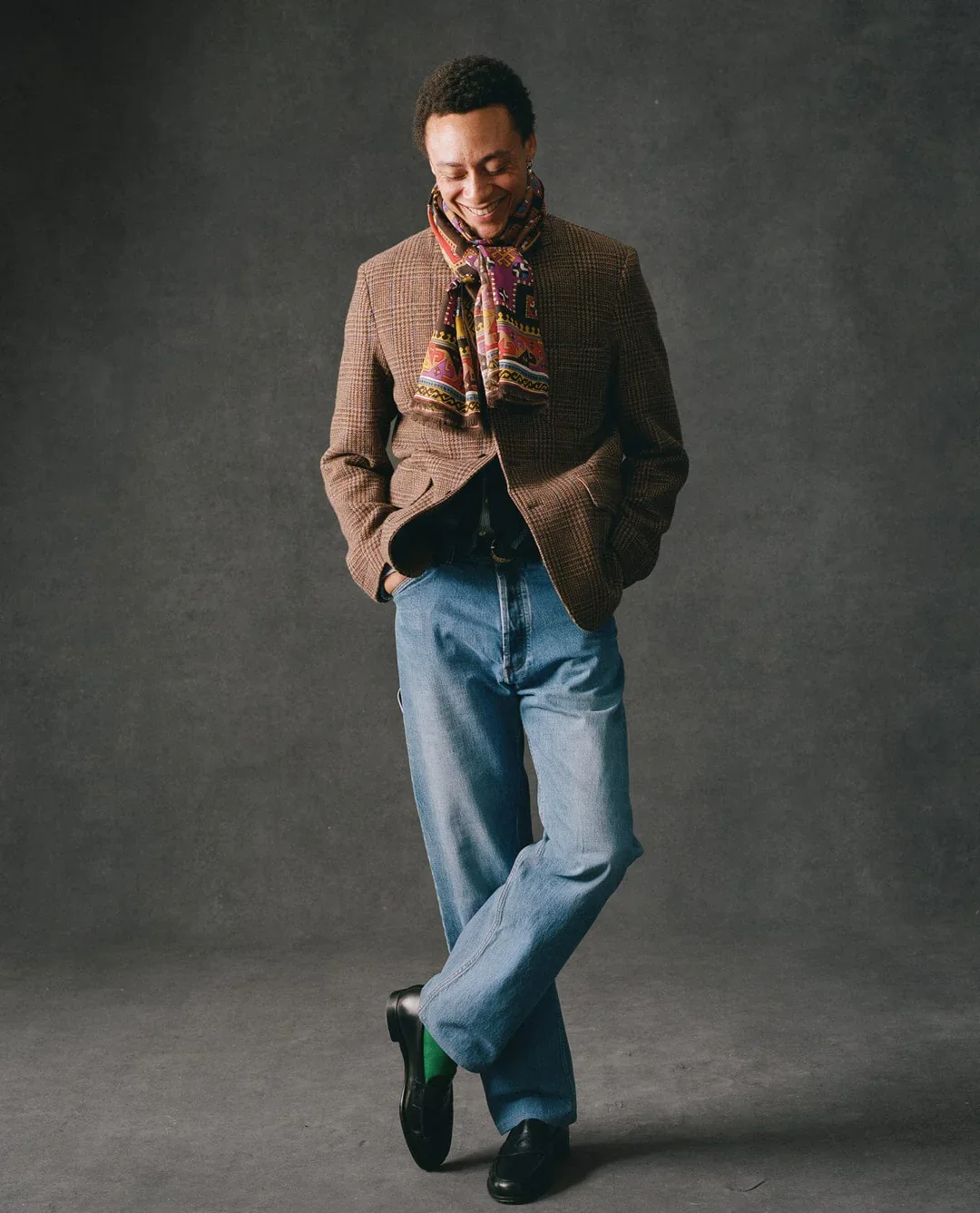

Comme à mon habitude, je suis allé faire un tour sur le blog de Tatsuya Nakamura (Elements of Style). C’est là que j'ai vu une tenue qui m'a tout de suite plu : celle d'Alessandro Pirounis. C’est un look "full bleu", sans excès. Cette Barbour modèle Beaufort fonctionne très bien ici.

PHOTO DE TATSUYA NAKAMURA

Dans le même esprit, il y a deux valeurs sûres qu'on prend toujours plaisir à retrouver :

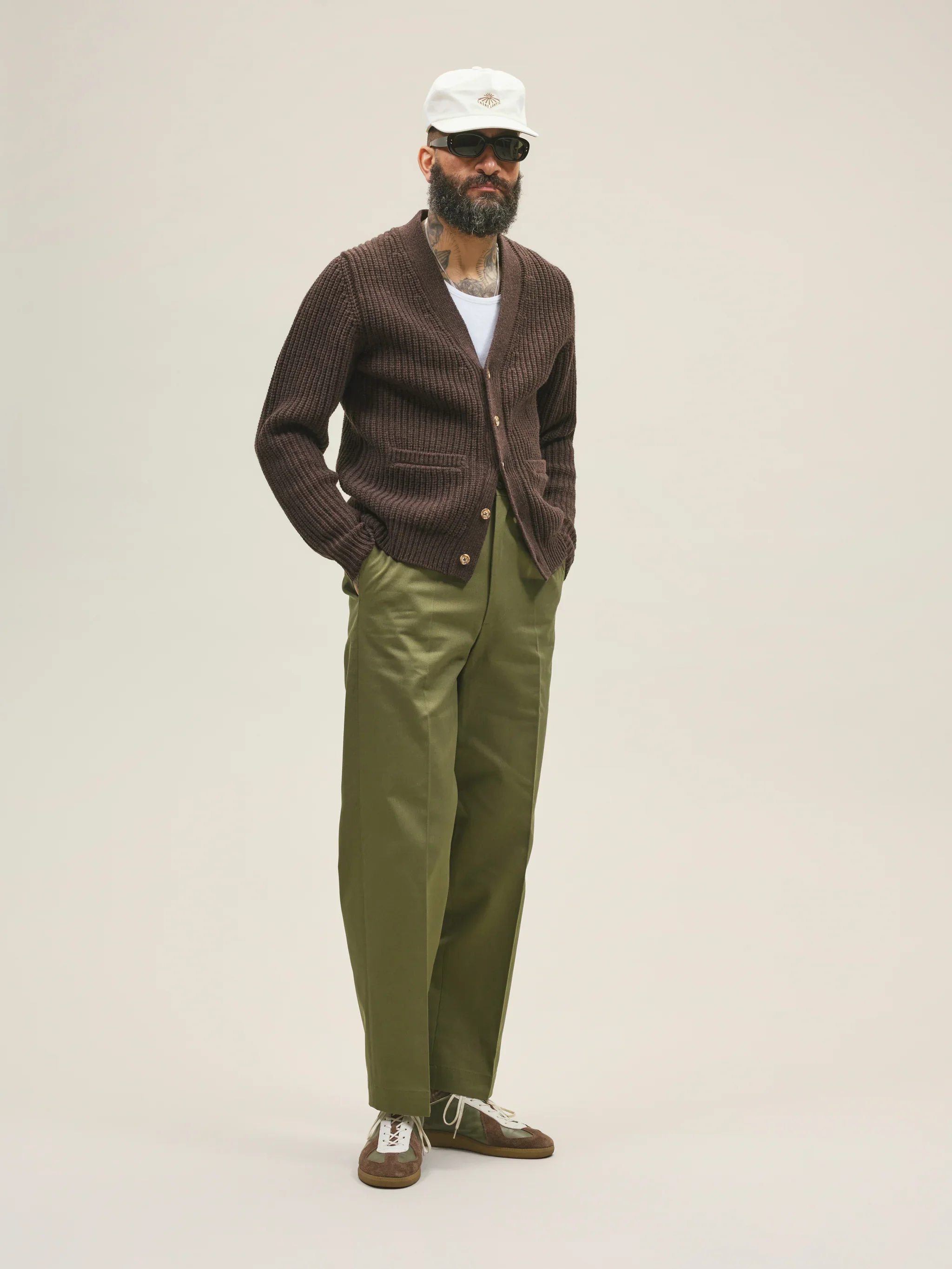

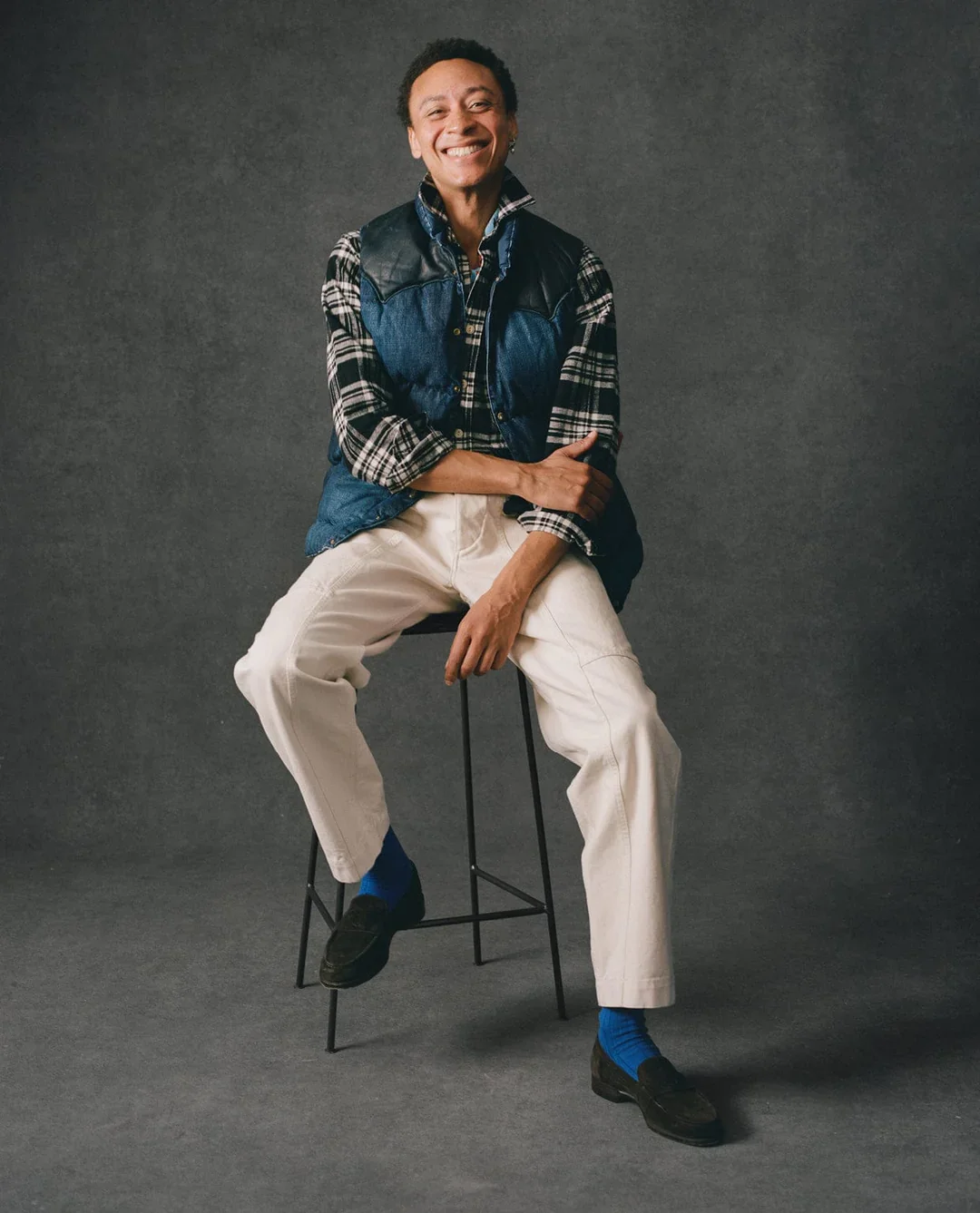

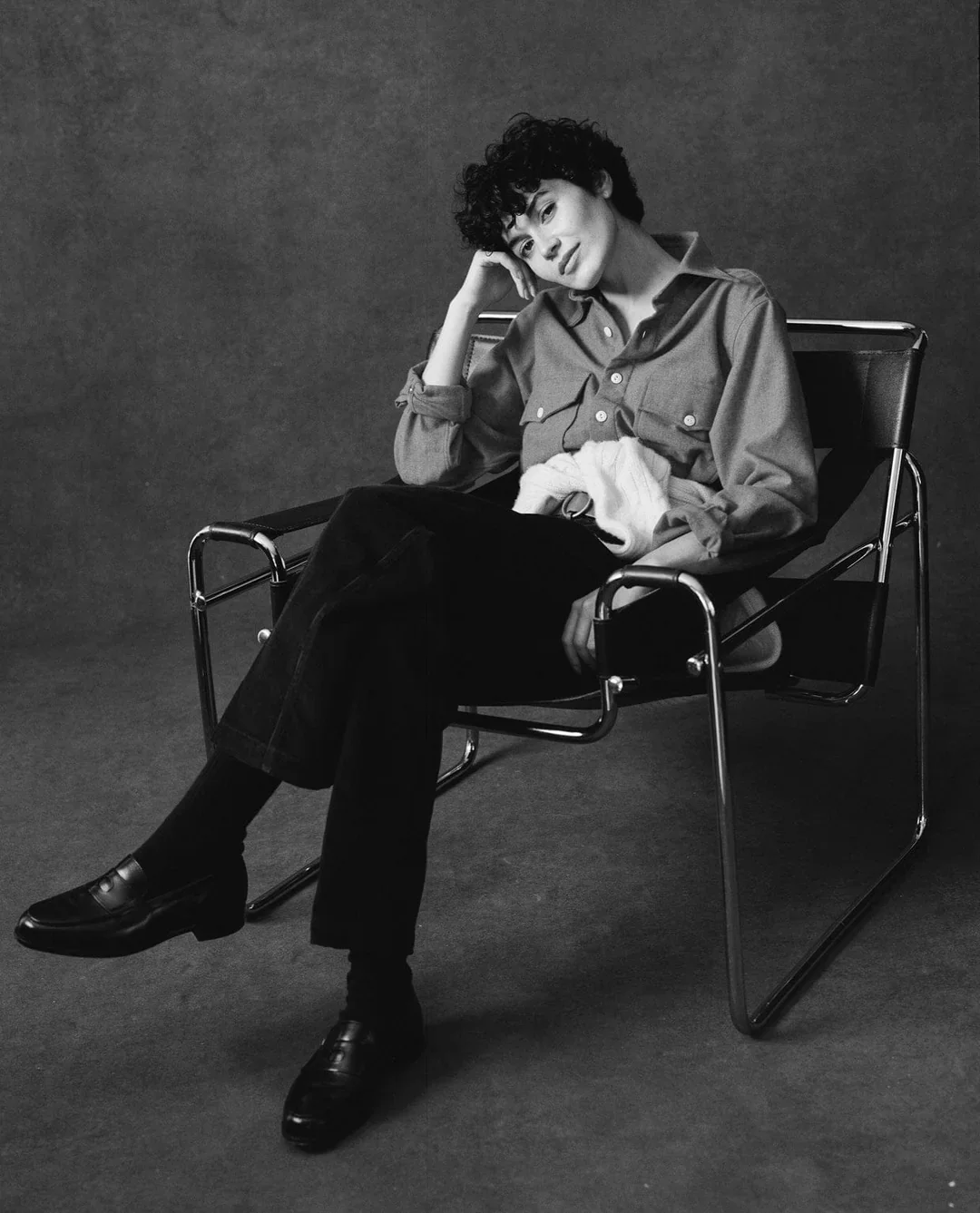

L'équipe Anglo Italian : on sait à quoi s'attendre avec Jake Grantham et son équipe, et c'est pour ça qu'on les apprécie. Ils restent fidèles à leur ligne : du bleu marine, du gris, des coupes droites et classiques. C'est reposant à regarder au milieu des tenues parfois trop chargées du salon. C'est une élégance calme et efficace.

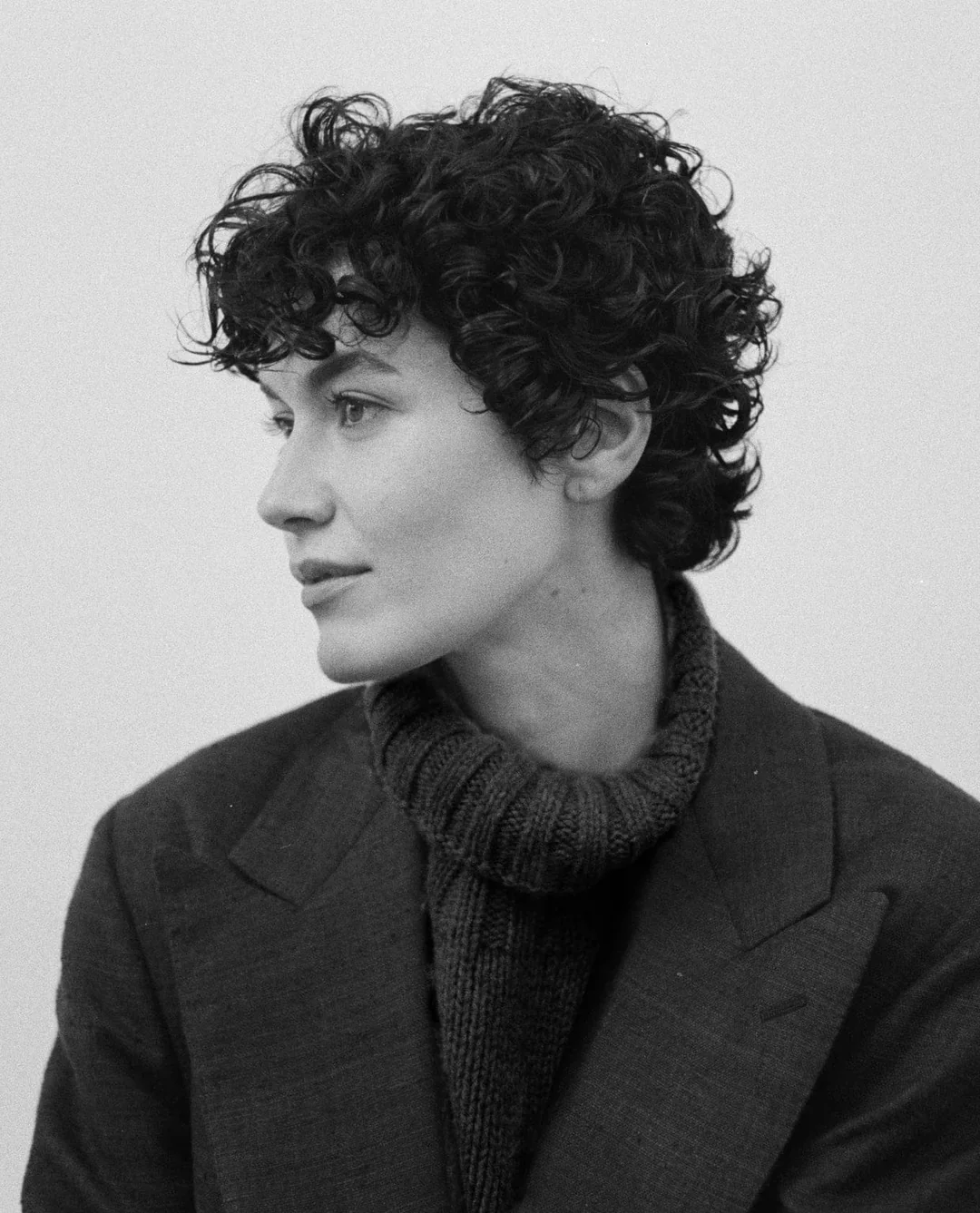

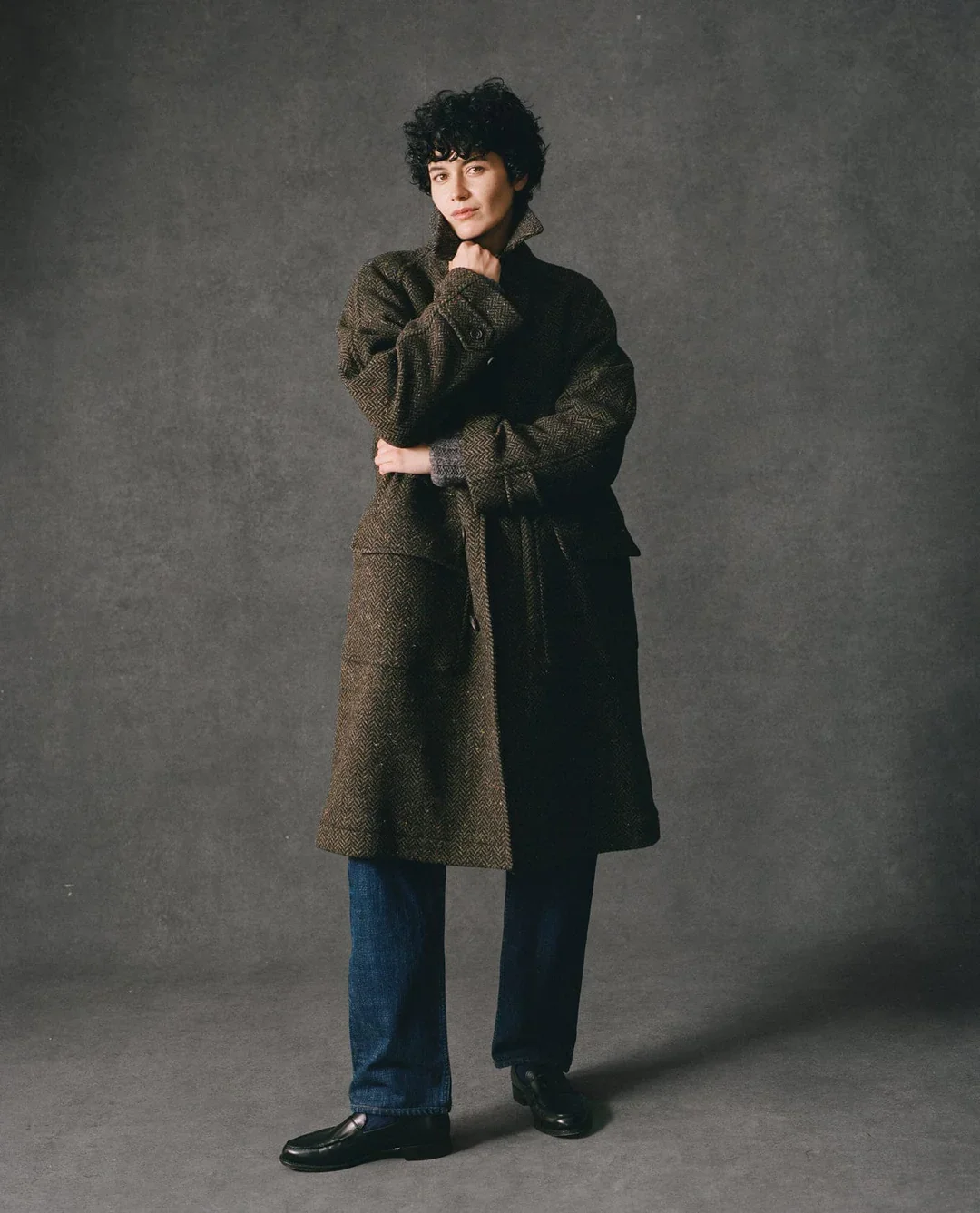

Noboru Kakuta (alias "The Master") L'autre figure qu'on aime suivre, c'est Noboru Kakuta, un acheteur japonais. Il a une approche très personnelle du vêtement, presque toujours en ton sur ton (marine ou gris), souvent avec des souliers en daim marron. Il ne cherche pas à se faire remarquer, et c'est sans doute pour ça qu'on le remarque.

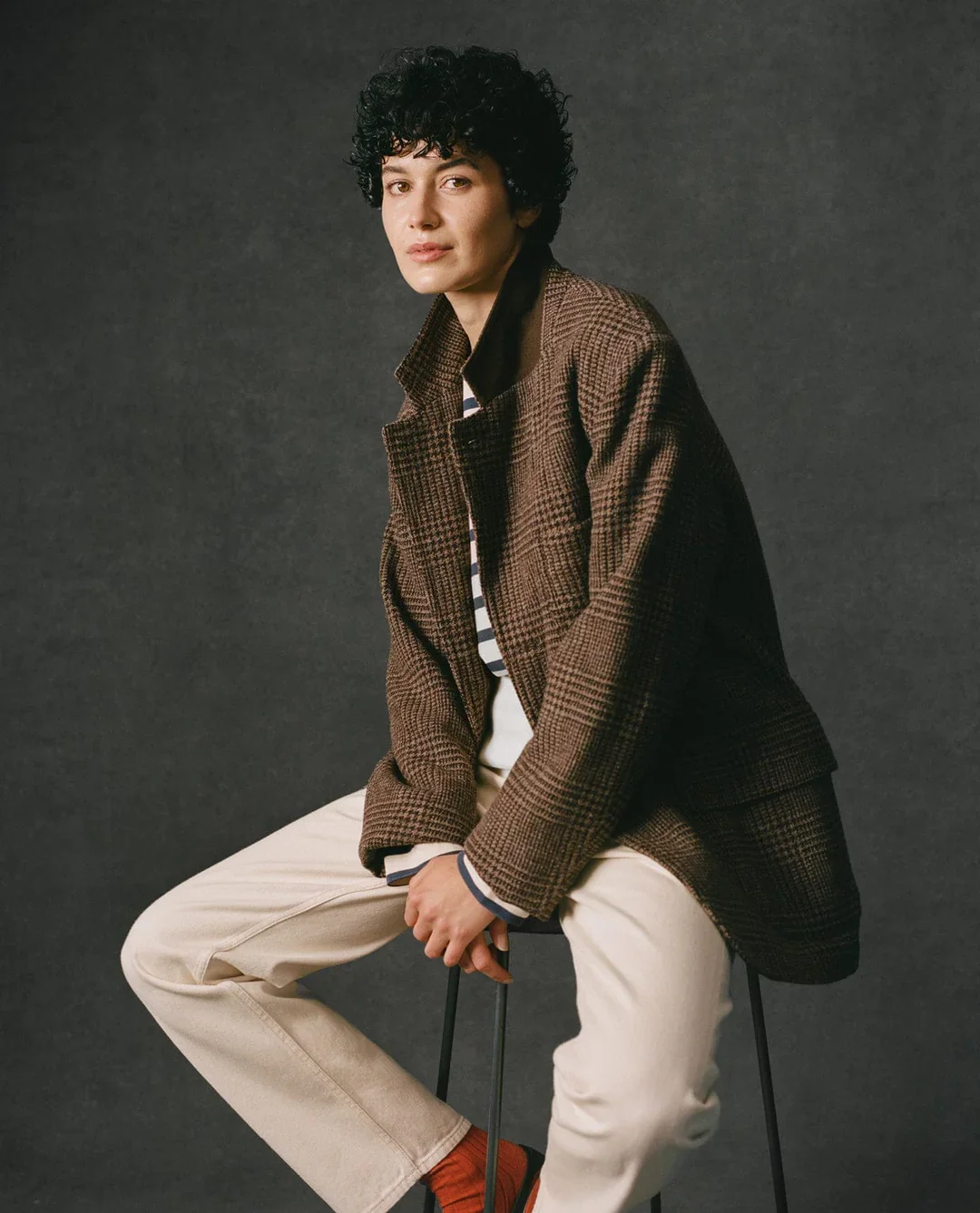

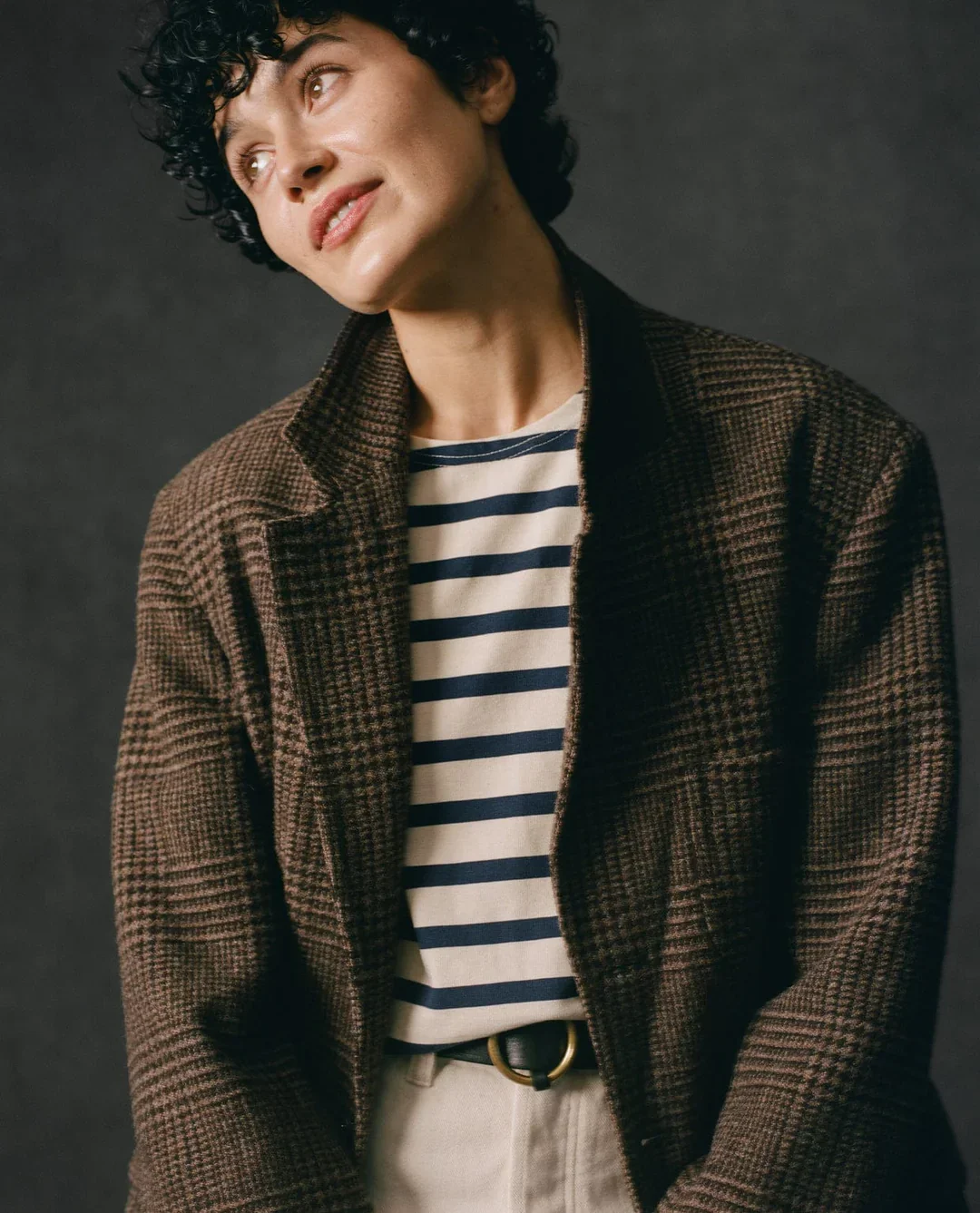

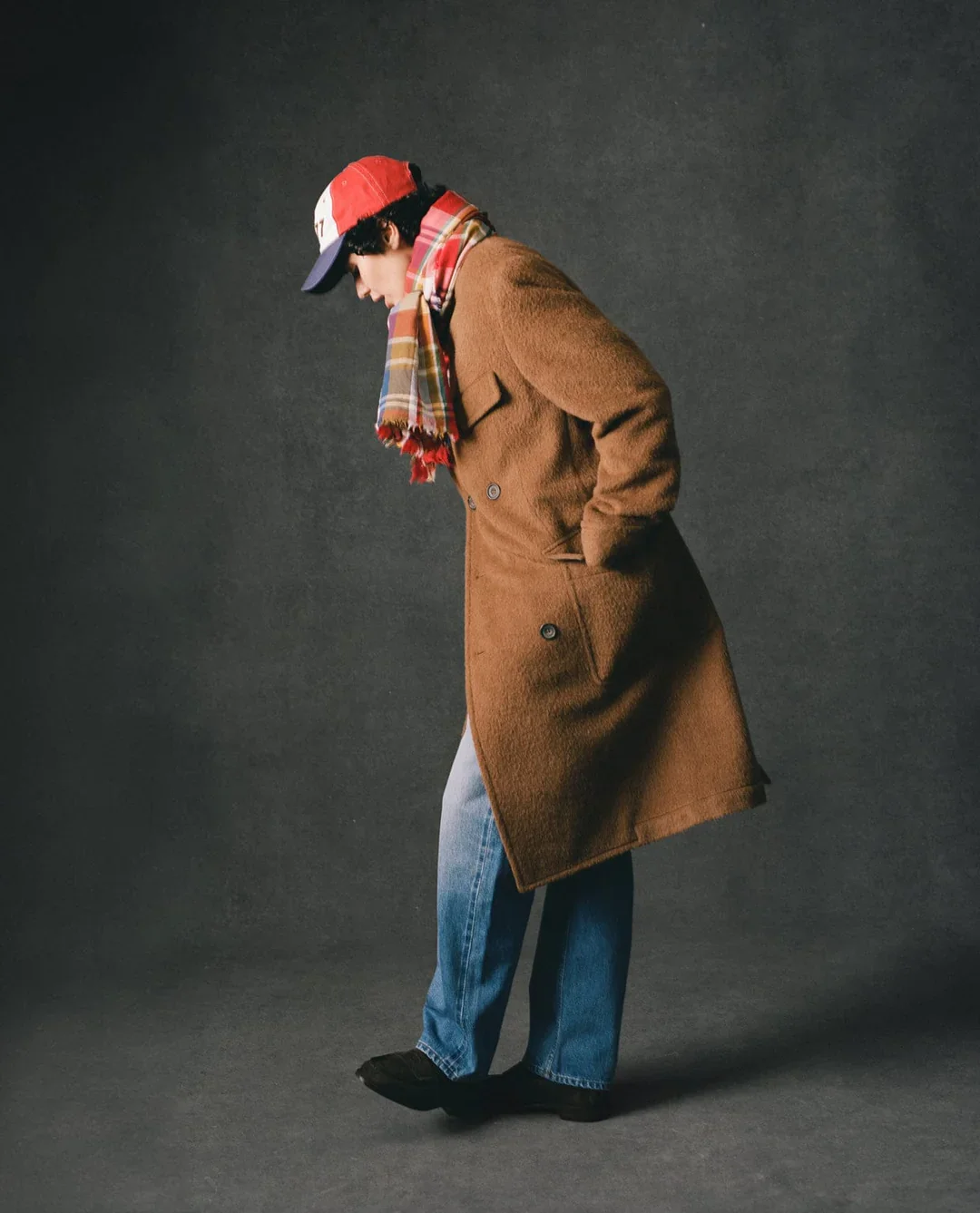

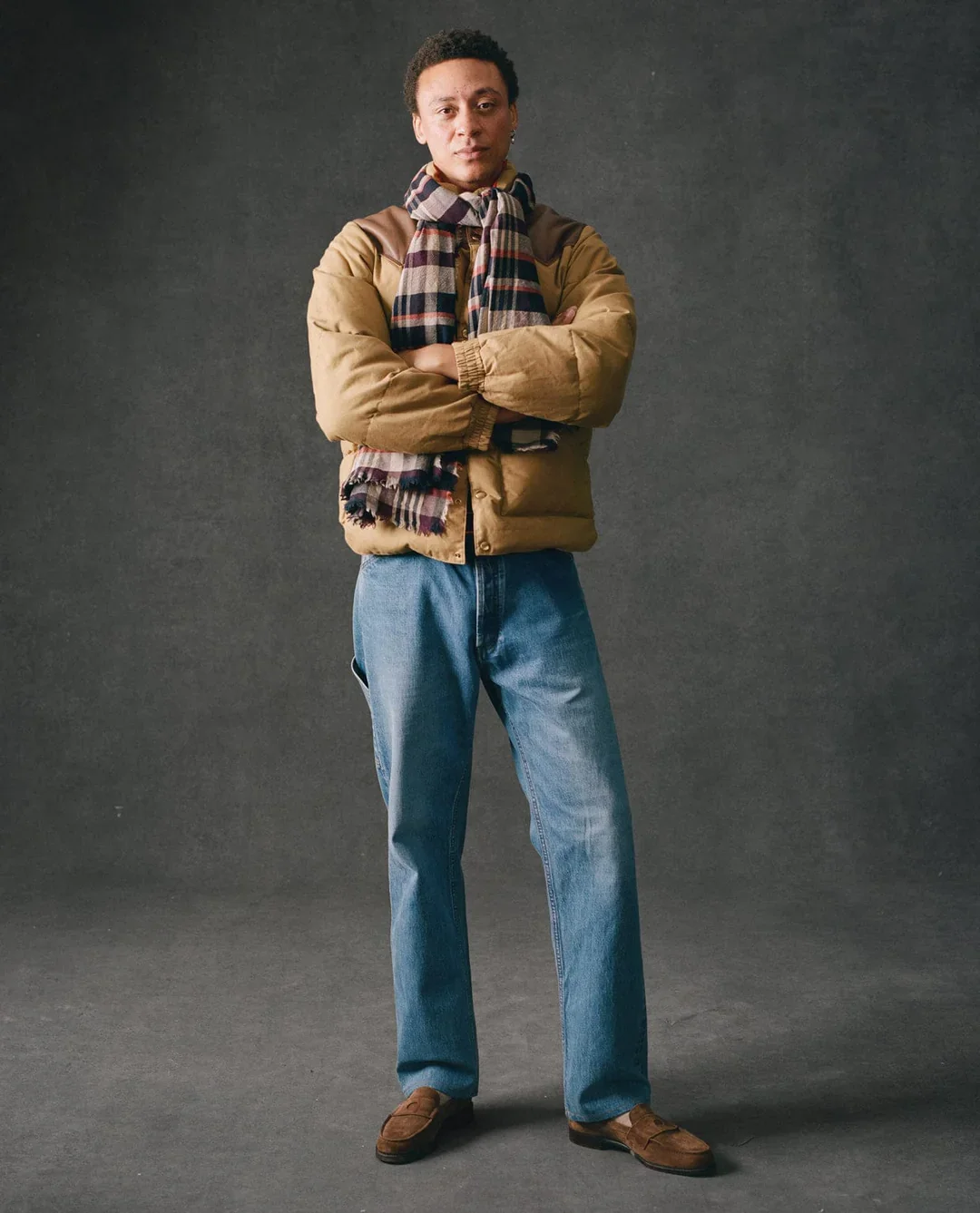

La surprise : Lorenzo Sodi : Enfin, petite nouveauté cette année à côté de ces "classiques" : on a particulièrement aimé les looks du photographe Lorenzo Sodi. C'est un sans-faute sur toute la ligne : 3 jours, 3 looks, 3 réussites. C'est une fraîcheur bienvenue qui complète parfaitement le tableau de cette édition.

Au final, ce Pitti 109 confirme que les styles les plus simples sont souvent ceux qui vieillissent le mieux.